Dienstleistungen im bereich der produktion

Mechanische Bearbeitung

Die mechanische Bearbeitung ist ein technologischer Ablauf, der darin besteht, mit einem Werkzeug eine bestimmte Menge des Materials zu entfernen, um die gewünschten Größen und Form eines bearbeiteten Elements – in einigen Fällen auch die physischen und mechanischen Eigenschaften der Oberfläche und einer Schicht unter der Oberfläche – zu erreichen.

Wir bieten folgende Dienstleistungen im Bereich der mechanischen Bearbeitung:

- Drehen – Bearbeitung der äußeren und inneren Oberflächen der Gegenständen in Form von Umdrehungskörpern

Allgemeine Eigenschaften:

– Max. Durchmesser: Ø 800mm / Ø 600mm

– Max. Länge 3000 mm / 6000 mm

- Fräsen – Formen der Fläche und Rillen

Allgemeine Eigenschaften:

Max. Größe des bearbeiteten Gegenstandes:

400 mm x 850 mm [Breite x Länge]

- Ausdrehen – Bearbeitung der inneren Flächen

- Bohren– Löcher machen

- Aufbohren– Fertigbearbeitung der Löcher

- Hobeln– Bearbeitung mit einem Werkzeug, das sich hin- und hergehend bewegt

- Stoßen – Bearbeitung, die darin besteht, das Material mit einem Messer, das an einem sich hin- und hergehend bewegenden Schieber befestigt ist, zu spanen.

Schweißen und Einbau

Das Schweißen besteht in der Verbindung der Metalle mittels der Wärme, indem die zu verbindenden Teilen zerschmelzt werden, oder mittels eines Schweißmittels.

Beim Schweißen gibt man in der Regel ein zusätzlicher Stoff – Bindestoff. Das Bindestoff und das zu schweißende Stoff einschmelzen und bilden eine Schweißnaht, derer Eigenschaften viel besser sind.

CNC Plasmaschneiden

Der CNC Plasmaschneider ist für das Schneiden mit dem Luftplasma von der elektrisch leitfähigen Elementen – aus Kohlenstahl, Stahllegierung, Aluminium, Aluminiumlegierung, Messing, Kupfer und Gusseisen geeignet. Das Plasmaschneiden besteht darin, dass das Material in der Rille mit einem starkkonzentrierten Lichtbogen zerschmelzt und herausgeworfen wird.

- Arbeitsgebiet 6250 x 2500 mm,

- Brennen von Löcher in den Profilen bis zu 200 mm,

- Schneiden 1-25 mm;

Wasserstrahlschneiden

Das Wasserstrahlschneiden ist eine Technologie, die darin besteht, unterschiedliche Materiale mit Wasser unter sehr hohem Druck zu schneiden. Die weichen und dünnen Stoffe, wie Gummi, werden nur mit Wasser durchgeschnitten. Die härteren und dickeren Stoffen werden mit Wasser mit dem Zusatz von Schleifmittel durchgeschnitten. Das Wasser läuft durch die Saphirdüse und saugt das Schleifmittel in die Mischkammer ein. Die Mischung von Wasser mit Schleifmittel läuft dann in die Schneiddüse, aus der das Schneidestrahl mit sehr hoher Geschwindigkeit ausläuft. Dies ermöglicht, mit der Genauigkeit von bis ± 0,09 mm zu schneiden.

DIE STOFFE, DIE GESCHNITTEN WERDEN KÖNNEN:

- Buntmetalle und Legierungen der Buntmetalle

- Kunststoffe

- Keramik

- Stein

- Glas

- Gummi

- Stahl (Kohlenstahl, Stahllegierung, Baustahl, spezifischer Stahl, Qualitätsstahl, Werkzeugstahl, abriebfester Stahl, verzinkter Stahl)

- rostfreier Stahl (rostfreier, hitzebeständiger und säurebeständiger Stahl)

VORTEILEN DES WASSERSTRAHLSCHNEIDENS:

- Schneiden von fast allen Stoffen, die von 0,1 mm bis 200 mm dick sind, möglich,

- Kaltbearbeitung – Stoff wird nicht erwärmt, es kommt zu keinen Veränderungen der Stoffstruktur, Mikrorissen, lokalen Härtung, inneren Spannung des Stoffes,

- ökologische Schnittmethode – die angewandten Schleifmittel sind natürlicher Herkunft,

- hohe lineare Schnittgeschwindigkeit, kleine Schnittbreite,

- sehr hohe Qualität der geschnittenen Oberfläche; es ist sehr oft so, dass es keine Fertigbearbeitung nötig ist,

- ideale Methode für kurze Produktionsserien.

Schneiden mit der halbautomatischen Bandsäge

Hocheffektive halbautomatische Schneidemaschine zum Schneiden der vollen Materialien und Profile aus Stahl, Gusseisen und Nichteisenmetallen.

Der Arm der Trennmaschine besteht aus homogenem Grauguss. In dieser Trennmaschine befindet sich ein Schneideband mit einer Breite von 41 mm und ermöglicht, die Materialien von einer Dicke sogar bis zu 700 mm zu schneiden.

Biegen von Blech

Die Abkantpresse ermöglicht die Elemente sehr genau und unter Einhaltung desselben Biegewinkels zu biegen und die Eigenschaften an einem gegebenen Material und Art der Formung anzupassen.

TECHNISCHE ANGABEN:

- CNC Steuerung DNC 800

- Druck von 400 t.

- Biegelänge von 7 050 mm

- Distanz zwischen Säulen von 5 100 mm

- Max. Sprung von 300 mm

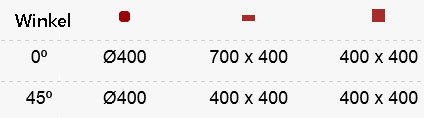

Biegen von Rohren und Profilen

Genaue und effektive Maschine zum Biegen von Rohren und Profilen aus Stahl, Kupfer, Aluminium und Messing. Es ist möglich, den optimalen Biegenradius zu wählen, um die hohe Qualität der Ergebnisse ohne Deformationen des Materials zu erreichen.

Die Biegemaschinen werden bei der Produktion von einzelnen Elementen oder bei der kurzen Produktionsserie von Details in der Automotivindustrie, Architekturbranche oder im Fall von Gartenwerkzeugen angewandt.

TECHNISCHE ANGABEN:

- Max. Durchmesser der zu biegenden Rohr: 70 mm

- Max. Größe des Quadratprofils: 50 x 50 x 2mm

- Drehungen pro Min.: 1,5 Drehung/Min.

- Max. Biegewinkel: 180 Grad

Blechwalzen

Das Walzen ist ein Ablauf der Umformung, während dessen zur Verformung des Metalls kommt, indem es zwischen den Walzen, die sich in entgegengesetzter Richtung bewegen, zerquetscht wird.

Die Ausführung des gewalzten Elements ist immer von der Dicke, Breite und des Durchmessers abhängig.

TECHNISCHE EIGENSCHAFTEN DES WALZWERKS:

- Max. Dicke des Bleches: 10 mm

- Max. Breite des Bleches: 2 000 mm

- Min. Durchmesser der Walzen: Ø 400 mm

- Max. Durchmesser der Walzen: Ø 2 000 mm

Dienstleistungen im Bereich der Kontrollen und Prüfungen

- Überprüfung der Spezifikation der Ausführung – Prüfung, ob die nötigen Qualitätsanforderungen für die Herstellung des Produkts bestimmt wurden.

- Die Vorbereitung und Anerkennung der Technologien WPQR und Durchführung der Prüfungen für Schweißer im Namen von TÜV RHEINLAND.

- Bearbeitung des Qualitätsplans.

- Bearbeitung des Plans für Kontrollen und Prüfungen.

- Überwachung von Schweißarbeiten (Erstkontrolle, laufende Kontrolle und Endkontrolle)

- Zerstörungsfreie Prüfungen (NDT):

- Ultraschallprüfungen (UT) nach PN-EN ISO 11666 (PN-EN 1712) + PN-EN ISO 17640 (PN-EN 1714),

- Ultraschallprüfungen (UT) von Blech auf Schichtung nach PN-EN 10160,

- Magnetpulverprüfungen (MT) nach PN-EN ISO 17638 (PN-EN 1290) + PN-EN ISO 23278 (PN-EN 1291),

- Penetrationsprüfungen (PT) nach PN-EN 571-1 + PN-EN ISO 23277,

- Sichtprüfung (VT) nach PN-EN ISO 17637 (PN-EN 970) + PN-EN 13018,

- Dichtheitsprüfung.

- Bearbeitung der Qualitätsdokumentation: laufend und nach der Herstellung.

biuro@convi-serwis.pl

biuro@convi-serwis.pl